三维柔性平台的安全性——在装配或焊接过程中,使用定位块、连接块、夹紧器、支撑块,能够对工件定位,工件牢固的固定在各个定位点或定位面上。不能定位的工件几率是非常小的。如果工件本身几何尺寸不准确,可以很快被检测出来,在初加工工序中便消除。

飞机柔性工装工装夹具设计的基本原理及研发中的瓶颈

飞机柔性工装工装夹具设计的基本原理及研发中的瓶颈

其一、工装夹具设计的基本原理

一般来说,不同工件涉及的不同工序,在运用到机械加工上的要求也是不一样的。因此,在利用工装夹具对机械进行加工前,需要精准地找到机床与刀具上的工件位置,以实行高标准的机械加工。在进行机械加工时,应把重点放在要完成的工件装夹任务上。在着手加工的过程中,要把夹具视为辅助工具,以便顺利地完成机械加工。从机械加工的系统方面来说,工装夹具占据的重要位置也得到了重要体现。

在定位工件时,需要工作人员测量出高精度的数据,因为工件最终的精度会直接影响机械加工的质量,所以,机械企业的管理人员对机械加工提出的高精度要求也就变得无可厚非了。与此同时,在定位工件时也存在三种相对的位置情况。其一,工件的定位是相对于夹具来定位的;其二,工件的定位是相对于机床来定位的;其三,夹具的定位是相对于机床来定位的。大多时候,工件的定位要比机床定位更具精举性。

三维柔性焊接工装是一种新型的数字化、标准化、模块化、通用化的环保工装夹具。三维柔性焊接夹具的组成包括一组三维工装台和一组标准附件。其中,三维焊接平台由五面孔系平台和机架组成。

其二、飞机工装研发中的瓶颈

国内参与航空主机生产的主要厂家因为需要对数个不同型号机型进行同步生产研发,造成较多繁琐的工装设计制造任务不能按合同中规定的期限内完成,技术装备部门无法具备满足现实发展需求的生产能力。在产品生产实践过程中,新工装设计制造逐渐演变成较为明显的瓶颈。这主要是因为产品新型号繁多、工装综合设计尚未达到较高技术水平与效率以及技装部门不具备较高的生产制造能力。

由于国内机械行业的整体加工工艺还需要改进,零部件的量化生产还需要时间,这就无形之中增加了我国航空主机研发与生产的投入成本,这是一个连锁的反应,只有在源头上改进机械设备行业,生产出适合航空主机需要的零部件,才能开展下一步的研发与设计。

在国外,飞机工装设计制造基本达到了数字化水平,而国内仅仅是采用计算机辅助设计,和发达国家还存在较大距离。工装设计依据不完善的体验式数字化模型产品与数字样机,在设计实践中未能将CAE技术应用到零件可成型性分析、型架刚度指标测算等领域中,通常依照过往经验进行,造成生产中需数次调整工装设计流程与方案。故此,国内航空行业在研发设计软件的开发进程也需要进一步优化,在依赖计算机辅助设计的基础上,积极引进国际先进的设计技术,购买数字化设计软件,提升国内飞机工装设计制造的数字化与信息化程度,提升飞机工装设计制造的精确度,来促进国内设计理念的更新换代。

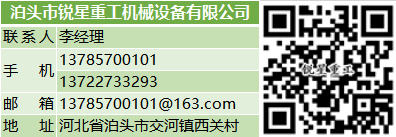

泊头市锐星重工机械设备有限公司(http://www.btrxzgjx.com)主要产品有:铸铁平板、焊接平台、大理石平台、花岗石平板等全部依据国标生产,其中非标产品可以依照用户图纸按需定制生产,所生产的产品质量好,精度高,价格公道,深受广大客户的好评。

以上就是关于锐星重工~承接订制三维柔性平台全部的内容,关注我们,带您了解更多相关内容。